Детское питание: махинации исключены

- 1 января 2018

- administrator

«А в какой момент они добавляют воду и всякую химию?» Такой вопрос задали мне собеседницы, когда я рассказывала о производстве молочных продуктов от фермы до склада готовой продукции. Я даже растерялась. Мне случалось бывать на современных заводах несколь

«А в какой момент они добавляют воду и всякую химию?» Такой вопрос задали мне собеседницы, когда я рассказывала о производстве молочных продуктов от фермы до склада готовой продукции. Я даже растерялась. Мне случалось бывать на современных заводах несколько раз, и сама мысль о нарушениях или махинациях в этой системе выглядит абсурдной.

Такие вопросы возникают по мотивам разоблачительных репортажей в СМИ и по телевидению, которые человек, возможно, даже не видел сам, а составил мнение с чьих-нибудь слов. Мы почему-то охотно верим, что нас травят и обманывают. Вздыхаем, качаем головой и с готовностью покупаем продукты с этикеткой «фермерские».

Между тем, в пищевом производстве действуют строжайшие нормы, и особенно строго контролируется производство детского питания. Сегодняшний репортаж Материнства — с завода «ПРОГРЕСС» в Липецке, где производятся молочные продукты бренда «ФрутоНяня».

Короткий срок годности — это показатель не натуральности продукта, а низкой культуры производства. Если продукт произведён не в стерильных условиях и содержит бактерии, он портится уже через два-три дня.

Все начинается на ферме в Липецкой области, где содержится около полутора тысяч коров Голштинской породы. Эти коровы, завезённые из Дании, способны давать по 30 литров молока в день. Рекордсмены породы дают до 9000 литров за лактацию (которая длится 180-200 дней). Для сравнения, в советское время доярка получала звание «ударник труда», если ей удавалось получить 5000 литров от коровы.

На современных фермах коровы находятся на беспривязном содержании, что позволяет им свободно перемещаться по коровнику. По словам директора фермы, у коровы должна быть скучная жизнь — она должна есть и пить, когда хочет, отдыхать и доиться — больше ничего не нужно. Максимум молока даёт добрая, счастливая корова.

Коров при беспривязной системе содержания не выгоняют на пастбища. Их питание составляет силос, сено, сенаж и минеральные компоненты. Комфортная температура для животных составляет минус 5-10 градусов, поэтому в начале зимы двери в коровник открыты, чтобы обеспечить приток свежего воздуха. В летнее время открывают окна и включают вентиляторы, чтобы обеспечить проветривание.

Навоз удаляется автоматически. Чтобы коровы не пачкали вымя концом хвоста, его подрезают ещё в детском возрасте. Также у коров в младенчестве прижигают рога, чтобы они не могли повредить друг друга.

Константин Левин, герой романа Льва Толстого «Анна Каренина», считал корову машиной для производства молока, и заботился об улучшении ее работы. Эти мечты нашли воплощение на современной молочной ферме.

Достижения селекционной работы с крупным рогатым скотом, которые существовали в СССР, были начисто уничтожены Перестройкой. Поэтому в наше время производители молока выбирают импортные породы коров, которых осеменяют замороженной спермой импортных быков-производителей. Этот метод позволяет получать преимущественно телочек, которые как раз и нужны на молочной ферме для омоложения поголовья.

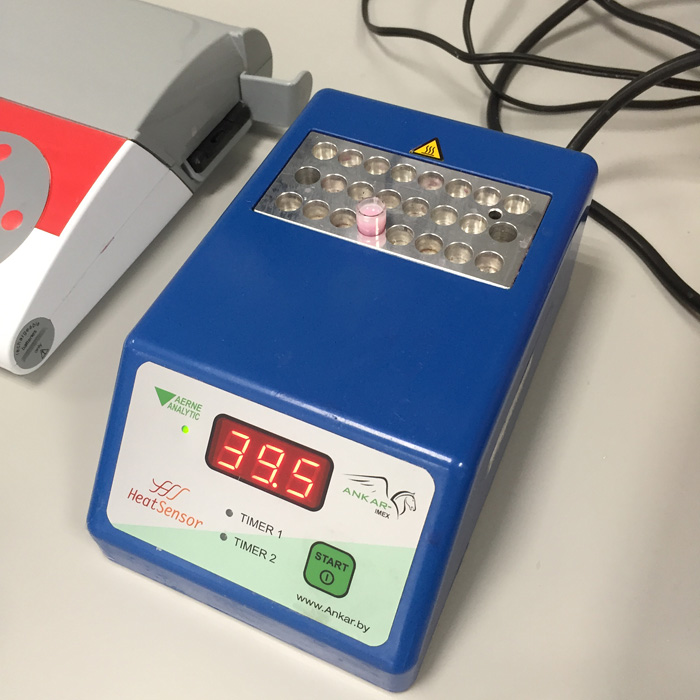

Телята тоже находятся на холодном содержании, но у них есть индивидуальные домики. Новорождённый теленок выпивает 8 литров молока в сутки, а кормит малышей «молочное такси», которое выдает теленку молоко строго определенной температуры - 39 градусов.

Молочное такси

Подрастая, теленок начинает получать сено и комбикорм, а через три месяца, когда малыш выпьет положенные ему 500 литров молока, молочный период заканчивается, и он переводится в коровник для молодняка.

Дойка коров происходит в доильном зале на оригинальной карусели, куда животные заходят сами. Вымя обязательно моют и обрабатывают вазелином, доильный аппарат стерилизуется. Надоенное молоко охлаждается и хранится в танках-холодильниках до момента отправки на завод.

Процесс доения контролируется компьютерной системой.

Мойка молоковозов

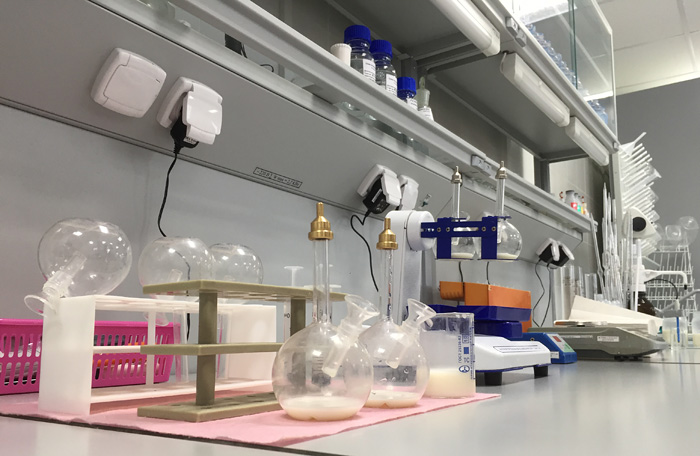

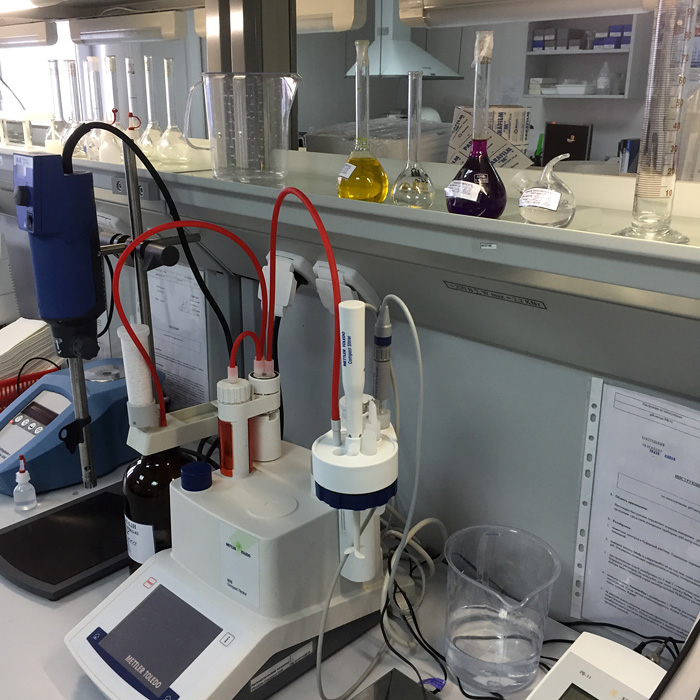

Попадающий на завод молоковоз прежде всего тщательно моют снаружи. После этого берётся проба молока. Проверка на антибиотики занимает около 15 минут. Также проверяются жир, белок, молочный сахар — всего более 30 показателей, которые входят в регламент и определяют качество молока. Для производства детского питания используется молоко только высшего качества, согласно регламенту.

Отдельно проверяется точка замерзания — важный показатель, позволяющий точно узнать, что молоко не разбавлено водой.

Срок хранения молока для производства детского питания не должен превышать 24 часа, поэтому после проведения лабораторных испытаний молоко сразу поступает на производство, которое работает круглосуточно без праздников и выходных. Современное оборудование работает под контролем человека, но с минимальным его участием. Здесь молоко нормализуют по массовой доле жира на сепараторе-нормализаторе, удаляя лишние сливки. Это связано с тем, что все молочные продукты для детского питания, согласно требованиям законодательства, имеют более низкое содержание жира по сравнению с содержанием жира в цельном молоке. Далее молоко проходит пастеризацию или стерилизацию, в зависимости от производимого продукта. Молоко, предназначенное для изготовления творога или йогурта, проходит ферментацию на разных участках завода. Важно отметить, что для данных продуктов используется исключительно высокотемпературная пастеризация.

При строительстве цехов было использовано 15 километров труб!

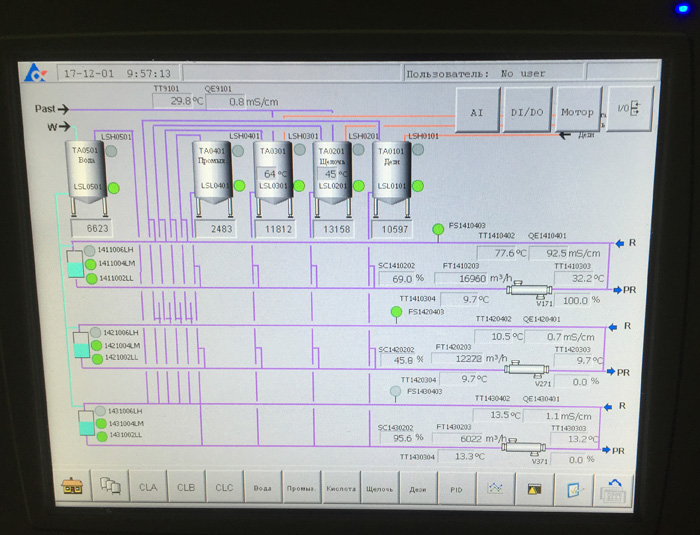

На экране компьютера видно, какой процесс происходит в данный момент в каждом из резервуаров.

Начальник смены владеет всей информацией о процессах.

Пастеризация — метод обработки молока, при котором его нагревают до 76-78 градусов и выдерживают при такой температуре на протяжении 20 секунд. Пастеризация позволяет уничтожить вегетативные и патогенные неспорообразующие формы бактерий, и при этом сохраняет все питательные вещества молока.

Стерилизация — метод, позволяющий уничтожить все микроорганизмы не только в вегетативной, но и в споровой форме. При стерилизации молоко нагревают до 137 градусов с выдержкой 4 секунды. Закрытый процесс производства (нормализация и стерилизация), а также розлив в асептическую упаковку обеспечивают длительный срок годности такого молока (до нескольких месяцев).

После завершения ферментации, который длится около 7от 5 до 8 часов, полученный сгусток перемешивают и охлаждают. Далее в полученную кисломолочную основу (творог или йогурт) добавляются необходимые по рецептуре ингредиенты и фруктово-ягодные наполнители.

Добавление фруктов

Затем начинается фасовка. Тара для фасовки творога производится на этой же производственной линии из стерилизованного и разогретого листа специализированного упаковочного материала, разрешенного для использования в пищевой промышленности. В закрытой камере под воздействием температуры и давления происходит формирование стаканчиков, которые тут же заполняются творогом и мгновенно запечатываются. Процесс фасовки полностью исключает контакт человека с продуктом. А чтобы исключить даже теоретическую возможность попадания в продукт пыли или загрязнённого воздуха, в фасовочной машине постоянно поддерживается избыточное давление.

Питьевые йогурты фасуются в специальные бутылочки, которые производят в экструзионной машине в соседнем цехе. Произведенные в данной машине бутылочки стерильные и герметично запаянные. Далее бутылочки по пневмотранспорту с использованием системы сжатого воздуха попадают в силосы-накопители, из которых подаются в фасовочную машину. Там они стерилизуются снаружи, и за секунду до розлива лишаются верхнего клапана, герметично закрывающего горлышко, затем наполняются продуктом и тут же запечатываются фольгой. На запечатанную бутылочку надевается яркая слив-этикетка и крышка-нахлобучка (препятствующая повреждению фольги), на которую наносится маркировка, затем к бутылочке приклеивается герметично упакованная трубочка. После чего следует упаковка продукта в картонные коробки и складирование готового йогурта на поддоне и перемещение продукта для охлаждения в камеру хранения.

Из каждой партии отбираются образцы, которые проверяют в лаборатории на соответствие требованиям законодательства. При обнаружении отклонений вся партия изымается со склада и утилизируется.

Завод «ПРОГРЕСС», как и некоторые другие заводы, о которых Материнство писало ранее, без стеснения показывает все стадии производства, а также лабораторию, где проводится тщательная проверка продукции на соответствие как российским, так и международным стандартам (полгода назад «ФрутоНяня» начала поставлять продукцию в Прибалтику).

Все данные о продукции хранятся на электронных носителях несколько месяцев, и по информации на бутылочке или стаканчике можно определить не только дату и время выпуска в реализацию, но используемое для производства этой партии продукта сырье, а также начальника смены и весь персонал, который работал в этот день.

Покупка производственных линий, электроники, подготовка персонала требуют огромных затрат, и было бы нелепо допускать нарушения или злоупотребления, способные погубить репутацию компании. При таких вложениях гораздо выгоднее выпускать продукт высокого качества.

Фото автора